Testmethoden von Luftdichtheitstestgeräten zum Testen des Kondensators von Autoklimaanlagen

Jun 01, 2022

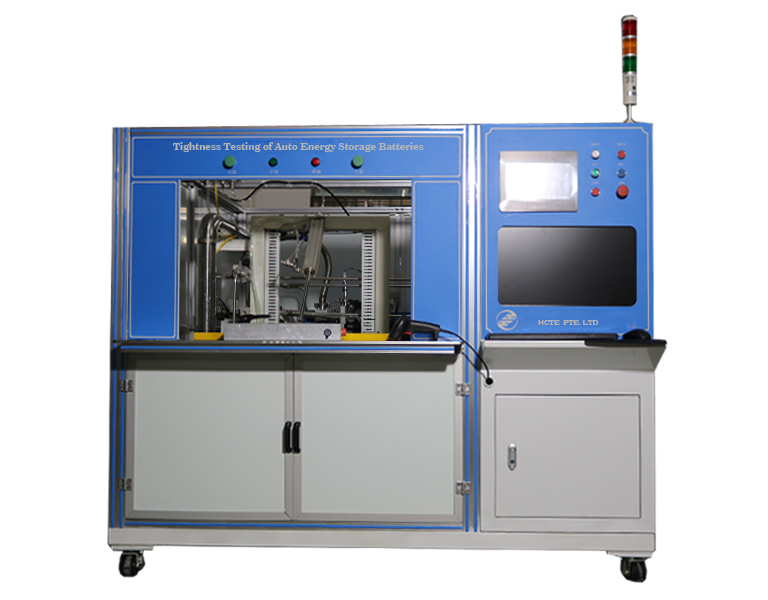

Wenn wir einen Kondensator testen wollen automatische Klimaanlage, a Helium-Gas-Erkennungssystem oder ein Prüfgerät für Luftdichtheit wird benötigt, um den Test zu machen. Aber wie funktioniert es? Hier sind die Testmethoden auto kondensator: 1.Große Lecksuche: Nachdem die Vordertür der Vakuumhaltekammer geschlossen wurde, funktioniert die Maschine nacheinander mit einem harten und großen Pumpen der Vakuumhaltekammer, bevor das Vakuumniveau in der Haltekammer die eingestellte Leckerkennungsspannung erreicht. Sobald die Vakuumhaltekammer evakuiert ist, füllt die Maschine das Testteil in die Haltekammer mit einem spannungsreichen Gas von 3,5 MPa (nach unten änderbar), hält danach die Dehnung aufrecht und wartet darauf, dass die Dehnungsmesseinheit des Systems dies sicherstellt ob es ein großes Leck gibt. Wenn innerhalb des Prüfteils ein großes Leck vorhanden ist, entlässt die Maschine unser Hauptspannungsgas in das Prüfteil, schließt gleichzeitig die Saugsteuervorrichtung der Vakuumhaltekammer und beendet das Leckerkennungsverfahren. Und gleich nach dem Füllen der Vakuumhaltekammer in die Umgebung drückt der Eigentümer die Bestätigungsoption, der Eingang der Vakuumhaltekammer wird automatisch verfügbar, indem er das Prüfteil herausnimmt, markiert und an der zu handhabenden Stelle ablegt. Wenn das System keinen großen Verlust des Prüfteils findet, würde es automatisch das nachfolgende Lecksuchverfahren durchführen. 2. Prüfteil absaugen: Wenn kein großer Verlust des Prüfteils vorhanden ist, setzt die Maschine unser Primärspannungsgas im Prüfteil frei und saugt das Innere des Prüfteils ab. Sobald das Vakuumniveau im Prüfteil den eingestellten Spannungswert erreicht, warten Sie, bis die Evakuierungstechnik der Vakuumhaltekammer abgeschlossen ist. 3.Vakuum-Helium-Erkennung: Sobald die Evakuierung der Vakuumhaltekammer die eingestellte Leckerkennungsspannung erreicht und gleichzeitig die Evakuierung des Prüfteils in der Haltekammer weiterhin abgeschlossen ist, erkennt die Maschine das Heliumzeichen in der Erkennung Container und unterdrückt dieses Zeichen auf absolut nichts. Laden Sie dann das Testteil mit 4,0 MPa (nach unten änderbar) Heliumgas. Sobald die Heliumgasbelastung im Prüfteil den eingestellten Wert erreicht, erkennt der Lecksucher den Verlust des Prüfteils. Wenn der Lecksucher ein Heliumzeichen findet, das den eingestellten Wert übersteigt, bedeutet dies, dass ein winziges Leck im Prüfteil in der Haltekammer vorhanden ist und das System ein Leckalarmsystem stört. Der Besitzer drückt die Bestätigungsoption, und die Vakuumhaltekammer wird automatisch geöffnet, nachdem sie einfach mit dem Klima beladen wurde. Nachdem der Inhaber den Schnellverbinder vom Prüfteil getrennt hat, kann das Prüfteil abgenommen und entsprechend bezeichnet werden. Wenn der Lecksucher kein Heliumzeichen findet, das den eingestellten Wert übersteigt, bedeutet dies, dass das erkannte Prüfteil keinen Verlust aufweist. Das Programm sendet ein Signal, das an der Erkennung vorbeigeht, und führt automatisch die Helium-Rehabilitationsmethode im Kontrollteil durch. 4.Heliumrehabilitation: Nach Abschluss der Begutachtung wird das Helium im Prüfteil durch automatisierte Stressharmonie wieder in das sehr belastungsarme Heliumaquarium zurückgeführt. Sobald die Heliumspannung im Prüfteil auf atmosphärische Spannung abfällt, arbeitet die Maschine mit einer Vakuumpumpe, um das restliche Helium im Prüfteil zurückzugewinnen. Sobald die Spannung im Prüfteil auf den eingestellten Wert fällt, ist der Helium-Rückgewinnungsprozess abgeschlossen. Während der Rückgewinnung von Helium füllt die Maschine das Vakuumaquarium mit Umgebung. Sobald die Spannung des Vakuumbehälters auf atmosphärische Spannung ansteigt und auch der Heliumrückgewinnungsprozess des Prüfteils innerhalb der Haltekammer weiterhin beendet ist, wird der Eingang der Vakuumhaltekammer automatisch geöffnet und auch das Detektionsverfahren ist abgeschlossen.